Fabrication du master du Némésis

Fabrication du master du Némésis

Le Némésis d'Eric REBOUL

Fabrication du master du Némésis

Fabrication du master du Némésis

Construction du fuselage du FW 190

Après avoir fabriqué tous les moules (Voir les rubriques correspondantes), il est temps de construire le fuselage, et d'assembler les différents éléments...

Après avoir fabriqué tous les moules (Voir les rubriques correspondantes), il est temps de construire le fuselage, et d'assembler les différents éléments...

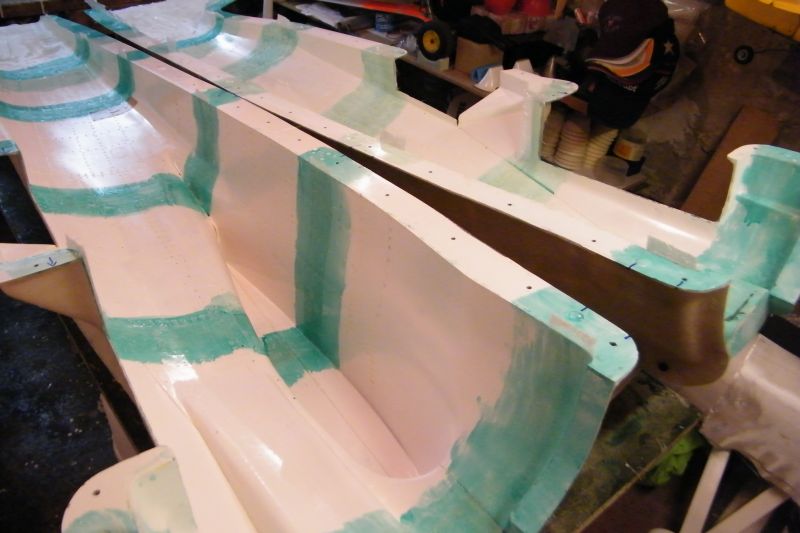

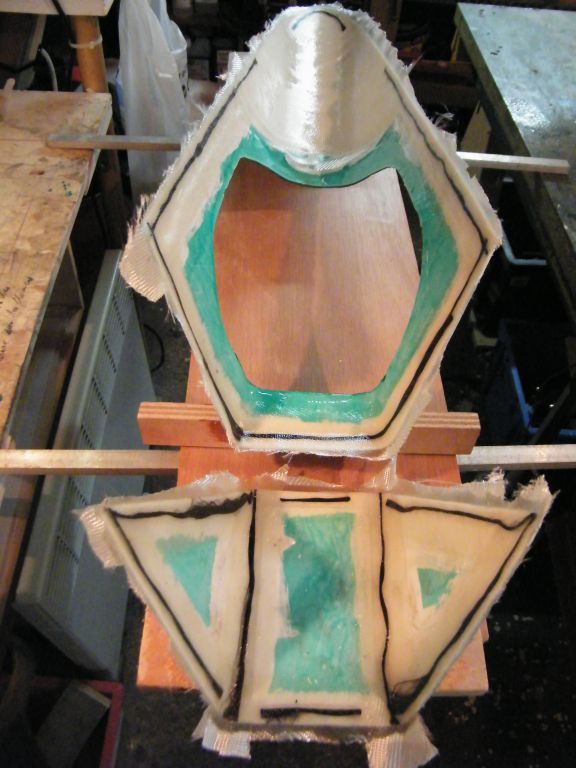

Insertion du stabilisateur dans le fuselage fibre et présentation du volet de dérive

Insertion du stabilisateur dans le fuselage fibre et présentation du volet de dérive  Maintenant, il faut dessiner la forme exacte des couples qui seront présents dans le fuselage fibre.

Maintenant, il faut dessiner la forme exacte des couples qui seront présents dans le fuselage fibre.  Pour ce faire, il suffit simplement de mouler une bande de tissu dans le moule du fuselage à l'endroit où se trouvera le couple.

Pour ce faire, il suffit simplement de mouler une bande de tissu dans le moule du fuselage à l'endroit où se trouvera le couple.  Après démoulage, on a l'empreinte exacte du contour extérieur du couple !

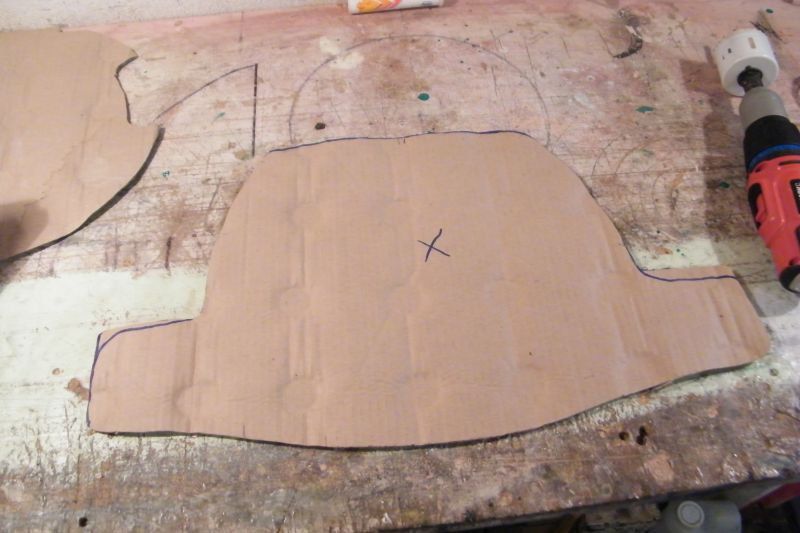

Après démoulage, on a l'empreinte exacte du contour extérieur du couple !  Il ne reste plus qu'à tracer le gabarit sur un carton épais puis,

Il ne reste plus qu'à tracer le gabarit sur un carton épais puis,  s'assurer que la découpe est parfaite avant de la reporter définitivement sur le bois.

s'assurer que la découpe est parfaite avant de la reporter définitivement sur le bois.  Pour l'exemple, ci-dessus, découpe du gabarit du couple N° 2

Pour l'exemple, ci-dessus, découpe du gabarit du couple N° 2  Présentation du gabarit carton N° 2 dans le fuselage

Présentation du gabarit carton N° 2 dans le fuselage  Report du gabarit sur du contreplaqué de 5mm, puis découpe du CTP

Report du gabarit sur du contreplaqué de 5mm, puis découpe du CTP  Et toc, positionnement parfait du couple à sa bonne place !

Et toc, positionnement parfait du couple à sa bonne place !  Idem pour la cloison pare feu, première présentation dans le fuselage... Les deux retours fibre (en haut et en bas) qui renforceront la fixation de la cloison pare feu, imposent de rentrer le couple par l'intérieur du fuselage. Et çà rentre !!!

Idem pour la cloison pare feu, première présentation dans le fuselage... Les deux retours fibre (en haut et en bas) qui renforceront la fixation de la cloison pare feu, imposent de rentrer le couple par l'intérieur du fuselage. Et çà rentre !!!  Les deux couples N° 4 & 5 de la partie arrière du fuselage sont réalisés en roofmat de 40 mm d'épaisseur, peu de poids et rigidité assurée !

Les deux couples N° 4 & 5 de la partie arrière du fuselage sont réalisés en roofmat de 40 mm d'épaisseur, peu de poids et rigidité assurée !  Collage définitif des deux couples, en vue avant de l'intérieur...

Collage définitif des deux couples, en vue avant de l'intérieur...  et en vue arrière.

et en vue arrière.  Les couples N° 2 & 3 son réalisés en contre plaqué de 50/10 et collés au fuselage avec du tissu et de la résine, recto / verso.

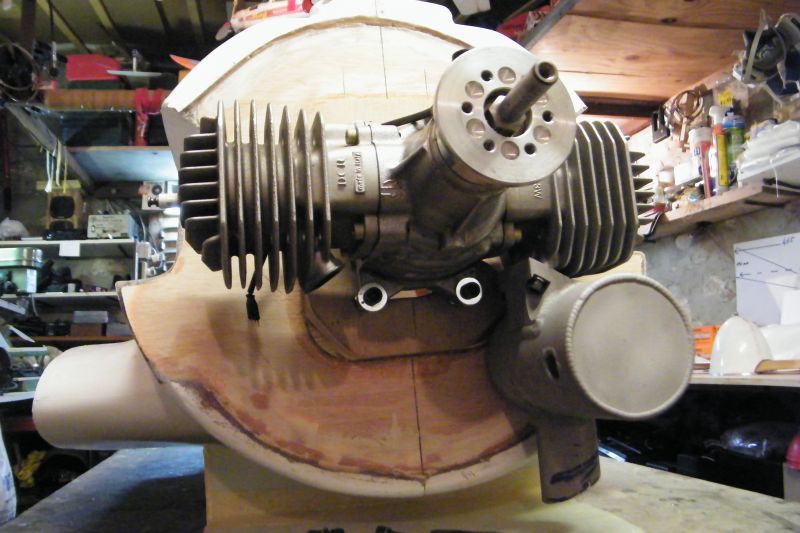

Les couples N° 2 & 3 son réalisés en contre plaqué de 50/10 et collés au fuselage avec du tissu et de la résine, recto / verso.  Découpe d'une entretoise de 15mm d'épaisseur en contreplaqué qui sera collée sur la cloison pare feu pour un positionnement optimum du moteur 3W120 bi-cylindre. Ce moteur ancien est alimenté par l'arrière, d'où le trou pour y insérer le carburateur à l'intérieur du fuselage. La découpe situé à droite permet "d'encaisser" le décalage du cylindre droit, embiellage du bi-cylindre à plat oblige !

Découpe d'une entretoise de 15mm d'épaisseur en contreplaqué qui sera collée sur la cloison pare feu pour un positionnement optimum du moteur 3W120 bi-cylindre. Ce moteur ancien est alimenté par l'arrière, d'où le trou pour y insérer le carburateur à l'intérieur du fuselage. La découpe situé à droite permet "d'encaisser" le décalage du cylindre droit, embiellage du bi-cylindre à plat oblige !  Collé sur la cloison, on se rend mieux compte de la "contrainte" mécanique du montage liée à la géométrie du moteur.

Collé sur la cloison, on se rend mieux compte de la "contrainte" mécanique du montage liée à la géométrie du moteur.  Il est temps désormais de démonter le 3W 120 cc de son bâti temporaire, de son banc d'essai. Pour info, un bâti de ce type est très utile pour les réglages et / ou rodage des grosses cylindrées. Le maintien au sol de ce banc d'essai est OBLIGATOIRE à l'aide de chevillettes de maçon, ou tout autre méthode fiable ! Ne l'oubliez pas, SECURITE et SECURITE avant tout !!!

Il est temps désormais de démonter le 3W 120 cc de son bâti temporaire, de son banc d'essai. Pour info, un bâti de ce type est très utile pour les réglages et / ou rodage des grosses cylindrées. Le maintien au sol de ce banc d'essai est OBLIGATOIRE à l'aide de chevillettes de maçon, ou tout autre méthode fiable ! Ne l'oubliez pas, SECURITE et SECURITE avant tout !!!  Présentation du moteur sur la cloison pare feu.

Présentation du moteur sur la cloison pare feu.  Découpe des deux sorties d'échappement pour une mise aux cotes parfaites avec le capot moteur.

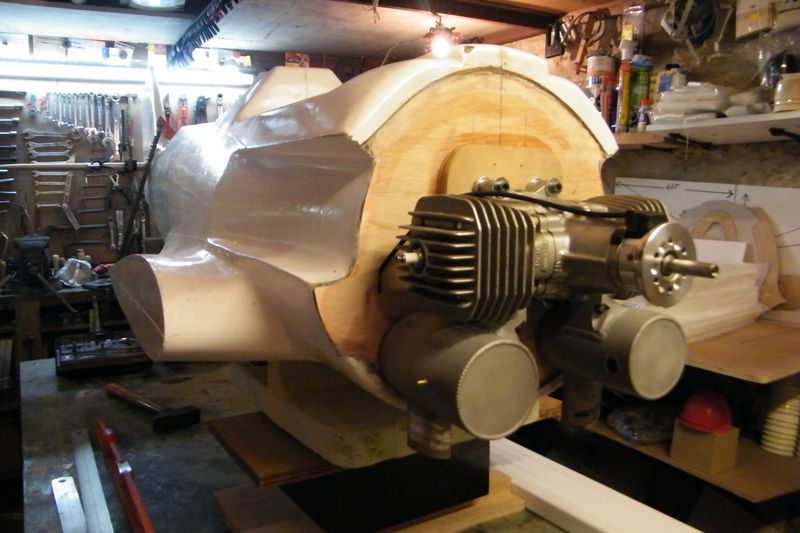

Découpe des deux sorties d'échappement pour une mise aux cotes parfaites avec le capot moteur.  Le positionnement du moteur sur le fuselage et, avec le capot, est parfait.

Le positionnement du moteur sur le fuselage et, avec le capot, est parfait.

Cà commence à devenir sympa !

Cà commence à devenir sympa !

>>>>> Sommaire Alain RONK construction

>>>>> Haut de page

>>>>> Page d'accueil

>>>>> Dernières mises à jour

La construction du Focke Wulf 190

Le grandeur (photo ci-dessous), seule réplique volante en Europe de ce warbird, servira de modèle pour la décoration de nos deux Focke Wulf 190.Comme évoqué dans l'album photo du "Focke Wulf 190 de Laurent", cette machine historique construite il y a 25 ans, va servir de master pour le moulage de nos deux futurs warbirds de 3,15 mètres d'envergure...

Le grandeur (photo ci-dessous), seule réplique volante en Europe de ce warbird, servira de modèle pour la décoration de nos deux Focke Wulf 190.Comme évoqué dans l'album photo du "Focke Wulf 190 de Laurent", cette machine historique construite il y a 25 ans, va servir de master pour le moulage de nos deux futurs warbirds de 3,15 mètres d'envergure...

Moulage du capot du FW 190

Le master du capot est superbe !!!

Le master du capot est superbe !!!

>>>>> Sommaire Alain RONK construction

>>>>> Haut de page

>>>>> Page d'accueil

>>>>> Dernières mises à jour

Moulage de la trappe du FW 190

Sur le grandeur, un capot de grande taille se situe entre le capot moteur et la verrière. Ce capot va nous servir de trappe d'accès pour l'intérieur du fuselage sur sa partie avant.

Sur le grandeur, un capot de grande taille se situe entre le capot moteur et la verrière. Ce capot va nous servir de trappe d'accès pour l'intérieur du fuselage sur sa partie avant.Moulage des montants de verrière du FW 190

Nous allons maintenant mouler les montants de la verrière de ce fameux FW 190 !

Nous allons maintenant mouler les montants de la verrière de ce fameux FW 190 !

>>>>> Sommaire Alain RONK construction

>>>>> Haut de page

>>>>> Page d'accueil

>>>>> Dernières mises à jour

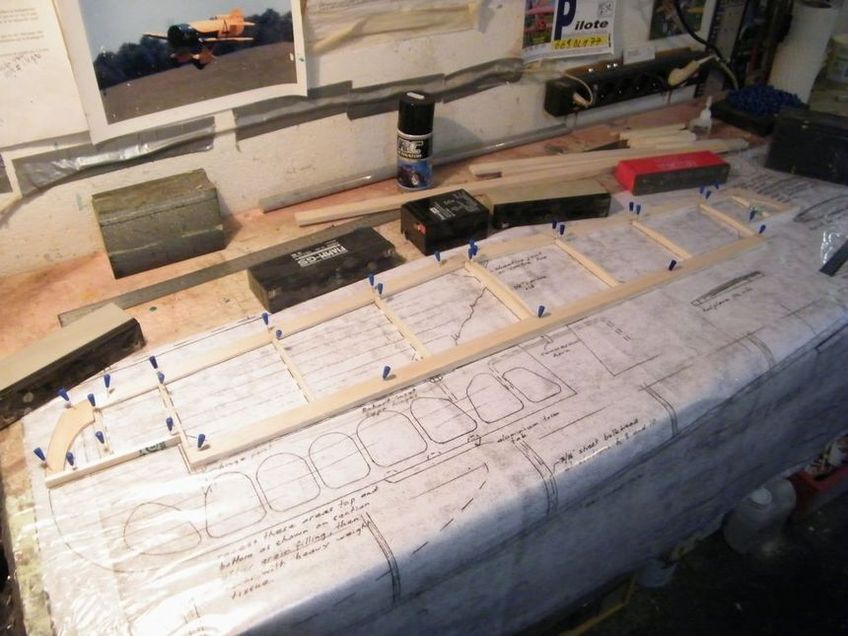

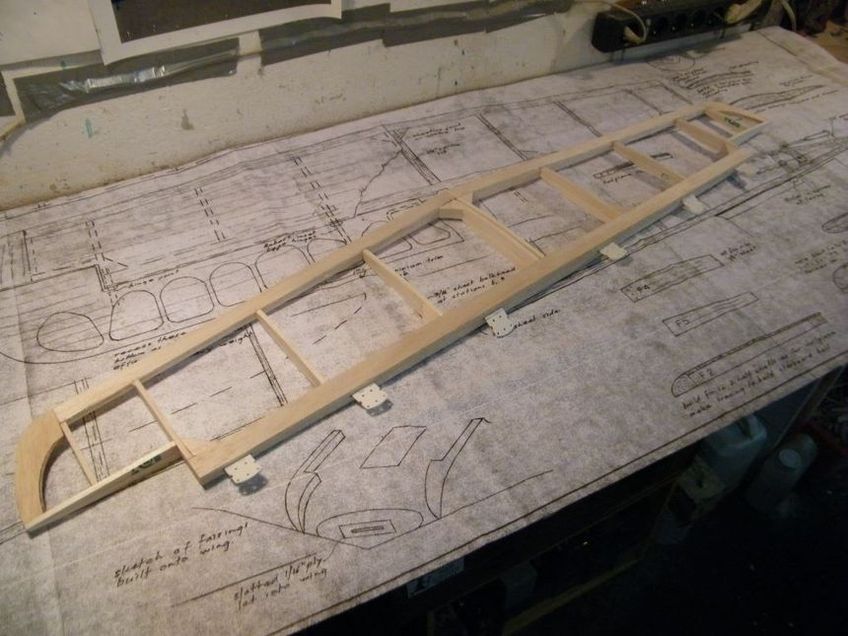

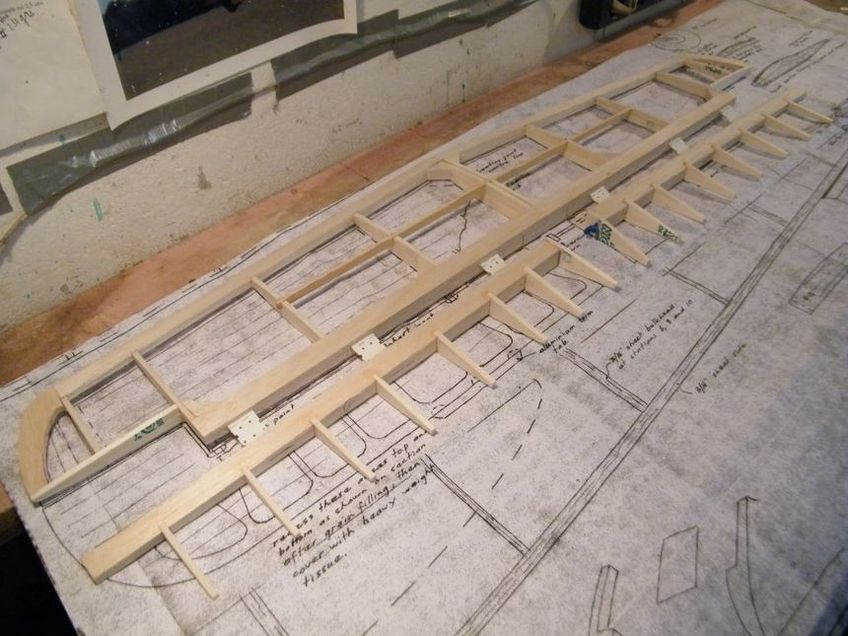

Construction de l'empennage du FW 190

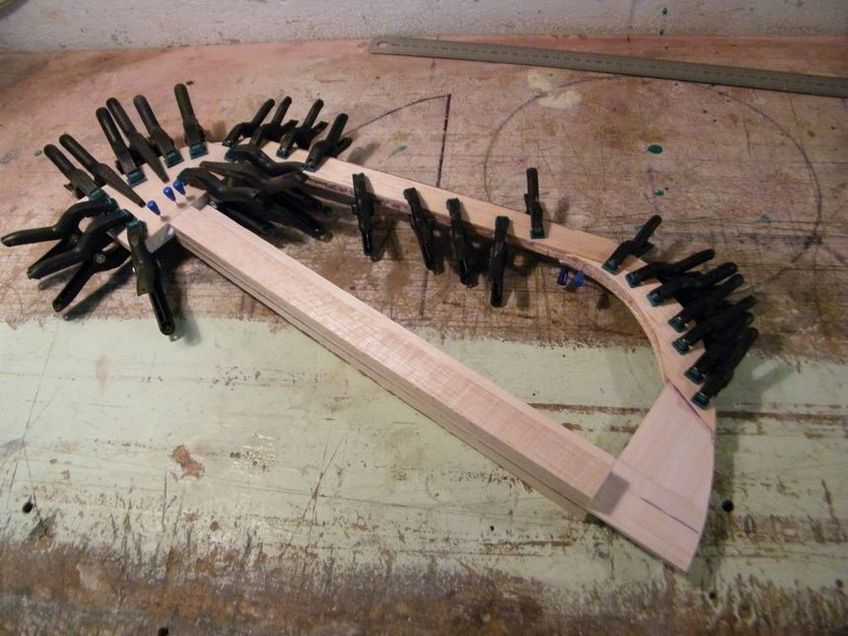

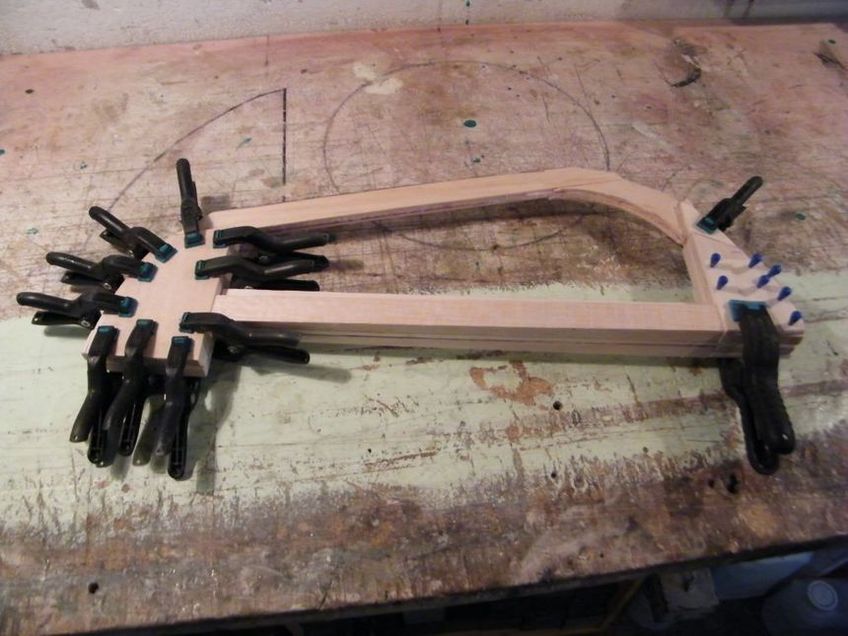

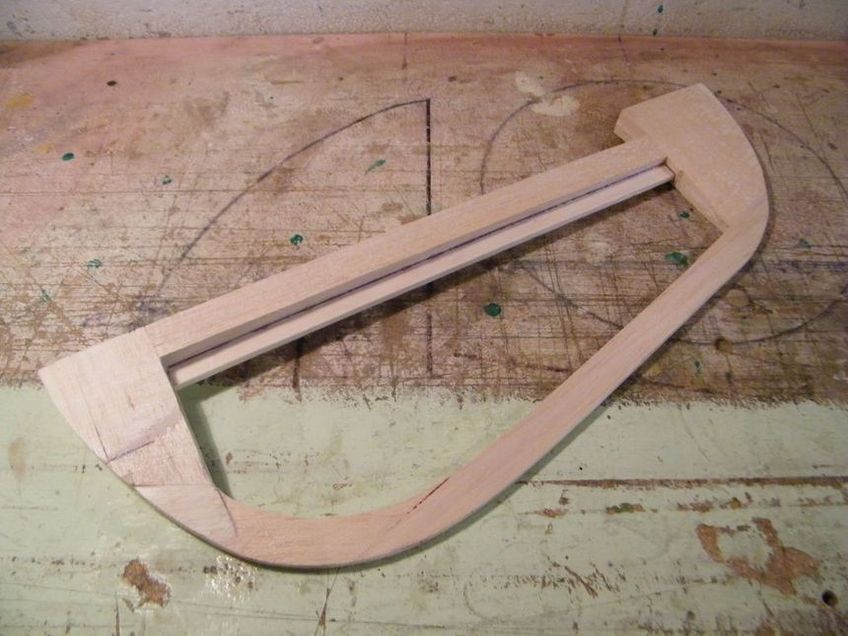

En attendant des jours meilleurs, en terme de température pour fabriquer le moule du fuselage, démarrage de la construction du stabilisateur et de la dérive du FW 190.

En attendant des jours meilleurs, en terme de température pour fabriquer le moule du fuselage, démarrage de la construction du stabilisateur et de la dérive du FW 190.

>>>>> Sommaire Alain RONK construction

>>>>> Haut de page

>>>>> Page d'accueil

>>>>> Dernières mises à jour